Пироэлектрические датчики с несколькими фильтрами (многоканальные) и с перестраиваемым фильтром Фабри-Перо

Авторы: Норберт Ньюманн, Мартин Эберманн, Керстин Шрайбер, Маттиас Хайнс, InfraTec GmbH, Дрезден, Германия

Аннотация

В статье рассматривается принцип действия и сравниваются возможности пироэлектрических датчиков двух типов – многоканальных (с несколькими фильтрами) и с перестраиваемым фильтром – применительно к анализу газовых смесей. Ключевыми элементами указанных датчиков являются, соответственно, делитель пучка и оптический фильтр Фабри-Перо. Делитель пучка состоит из пластин, на поверхности которых методом микрообработки сформированы микропирамиды или V-образные канавки, расположенные с шагом 100…150 мкм для обеспечения равномерного распределения потока излучения. Узкополосные фильтры ИК излучения помещены в кассету, имеющую форму усечённой четырёхугольной пирамиды. Угол наклона граней микропирамид и сторон кассеты с фильтрами составляет 30°, что гарантирует падение отражённых лучей на поверхность фильтра под прямым углом. Перестраиваемый фильтр представляет собой микроэлектромеханическую систему (МЭМС, MEMS) с резонатором Фабри-Перо. Держатели зеркал резонатора имеют сравнительно большую толщину; один держатель неподвижен, а второй подвешен на пружинах с компенсирующими элементами. Регулирование воздушного зазора между зеркалами резонатора осуществляется электростатическим полем: управляющее напряжение подаётся между верхним зеркалом и электродом на нижнем держателе. Были изготовлены фильтры с коротким и длинным резонатором для спектральных диапазонов длин волн 5,0…3,7 мкм и 4,3…3,0 мкм соответственно. Пироэлектрические кристаллы с черным слоем поглощающего материала обладают плоской спектральной характеристикой в широком диапазоне длин волн. В конструкции обоих типов датчиков пироэлектрические элементы находятся за фильтрами. Датчики с делителем пучка позволяют анализировать состав газовой смеси по нескольким компонентам одновременно, тогда как датчики с перестраиваемым фильтром определяют содержание компонентов газовой смеси последовательно.

Введение

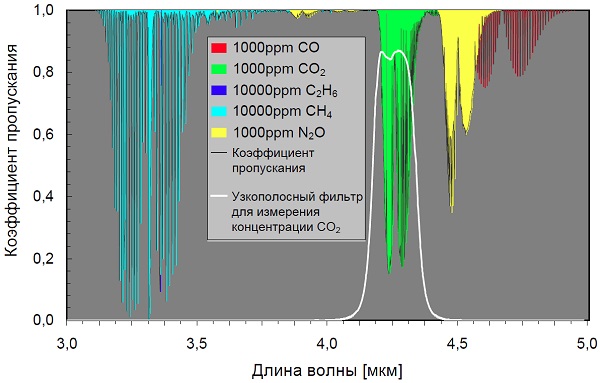

В основе работы инфракрасных газоанализаторов лежит свойство газов селективно (избирательно) поглощать инфракрасное излучение определённых длин волн. Концентрация того или иного газа определяется путём измерения величины ослабления излучения с определёнными длинами волн, которые соответствуют электронным переходам в молекулах исследуемого газа. На рисунке 1 представлен спектр селективного поглощения инфракрасного излучения в диапазоне длин волн от 3 до 5 мкм для монооксида углерода, диоксида углерода, пропана, метана и оксида азота.

Рис. 1. Коэффициент пропускания инфракрасного излучения различными газами и узкополосным фильтром для измерения содержания CO2 в диапазоне длин волн от 3 до 5 мкм (T = 273 K, p = 1013 гПа, l = 5 см) [1]

Методы анализа спектра излучения широкополосных излучателей с помощью оптических фильтров играют важную роль в задачах газового анализа в промышленности и медицине. Достаточно часто использование фотометров с оптическими фильтрами относят к числу недисперсионных методов анализа. Это не совсем верно, поскольку действие фильтров основано на явлении интерференции [2].

Газоанализатор, схематически представленный на рисунке 2, состоит из пробоотборной камеры, в которую закачивается исследуемая газовая смесь, источника инфракрасного излучения и датчика для измерения количества поглощённого излучения. Пироэлектрические датчики находят широкое применение благодаря таким преимуществам, как возможность работы при комнатной температуре без охлаждения, высокая надёжность, плоская характеристика спектральной чувствительности и малые эксплуатационные затраты. Узкополосные фильтры инфракрасного излучения выбирают в зависимости от анализируемых веществ. Полоса пропускания фильтра намного шире отдельной линии поглощения и может составлять несколько процентов от центральной длины волны. Например, для измерения содержания CO2 обычно используют фильтр с центральной длиной волны 4,26 мкм и полосой пропускания от 90 до 180 нм (см. рис. 1). Зачастую дополнительно используют сравнительный (эталонный) измерительный канал для компенсации погрешностей измерений, связанных с изменениями интенсивности излучения, создаваемого ИК излучателем.

Рис. 2. Схематическое изображение конструкции газоанализатора с ИК-фильтром.

Для одновременного измерения концентрации нескольких компонентов в многокомпонентных газовых смесях разработано множество различных методов. Одним из наиболее распространённых является фотометрический метод анализа с использованием диска со светофильтрами. Каждый фильтр пропускает излучение только с теми длинами волн, которые соответствуют спектру поглощения одного из компонентов газовой смеси. Фильтры поочерёдно устанавливаются на выходе пробоотборной камеры, и в результате формируется мультиплексированный сигнал, содержащий информацию о концентрации всех компонентов газовой смеси.

Рис. 3. Схематическое изображение конструкции фотометрического газоанализатора с набором светофильтров

Тем не менее, метод анализа с использованием диска со светофильтрами имеет ряд недостатков, как то: большие размеры конструкции, высокое энергопотребление, чувствительность к механическим воздействиям и износ механических компонентов. Датчики с отдельными спектральными каналами лишены этих недостатков. Казалось бы, самое простое решение – поместить несколько приёмников излучения в один корпус и получить многоканальный датчик. Однако при этом узкополосные фильтры будут расположены в одной плоскости. Следовательно, потребуется газовая кювета большего диаметра. Может возникнуть и другая проблема – неравномерность потока излучения, вызванная изменениями отражающей способности стенок кюветы или смещением источника излучения. Компания InfraTec предлагает два типа датчиков, исключающих данную проблему - многоканальный датчик со встроенным делителем пучка излучения и датчик с изменяемой полосой пропускания на основе перестраиваемого фильтра Фабри-Перо.

Многоканальный датчик

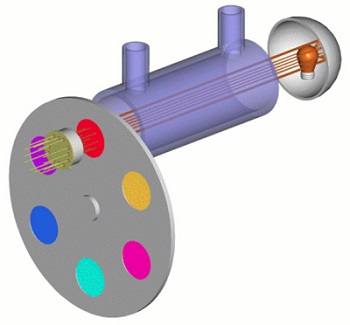

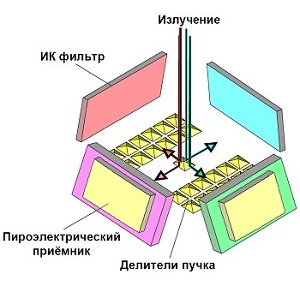

Принцип действия многоканального датчика со встроенным делителем пучка показан на рисунке 4. Проходящий через апертурную диафрагму поток инфракрасного излучения попадает на делитель пучка и разделяется на четыре части. Каждый отражённый пучок проходит через ИК-фильтр и падает на пироэлектрический приёмник. Делители пучка представляют собой пластины, на поверхности которых методом микрообработки сформированы микроструктуры, расположенные с шагом 100 или 150 мкм для обеспечения равномерного распределения потока излучения. Поверхность делителей пучка позолочена. Фильтры установлены под определённым углом, чтобы отражённое излучение падало на них перпендикулярно. Такая конструкция предотвращает смещение кривой пропускания фильтра в область более коротких длин волн и исключает влияние противоположного фильтра.

Рис. 4. Принцип действия и схематическое изображение многоканального датчика со встроенным делителем пучка излучения

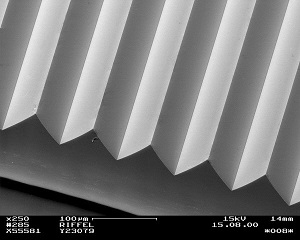

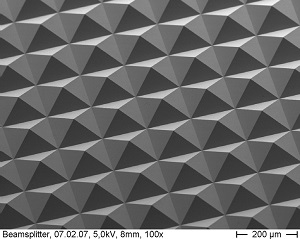

В отличие от других многоканальных датчиков у пироэлектрического датчика с делителем пучка всего одна апертурная диафрагма, что позволяет использовать газовую кювету меньшего диаметра и, следовательно, пробы меньшего объёма. Это в свою очередь ускоряет процесс обновления пробы газа и позволяет использовать сенсорные модули меньшего размера. Помимо четырёхканальных датчиков с делителями пучка в виде четырёхугольных микропирамид, компания InfraTec выпускает двухканальные датчики с делителями пучка с микроструктурой в виде V-образных канавок. На рисунках 5(а) и 5(б) представлены снимки поверхности делителя пучка в двухканальном и четырехканальном датчике, полученные с помощью растрового электронного микроскопа (РЭМ). Несмотря на то, что шаг расположения V-образных канавок и пирамид варьируется от 100 до 150 мкм, угол наклона граней всегда постоянный и составляет 30°. При изготовлении важно получить очень острые грани, чтобы минимизировать отклонения величины угла отражения от 30°.

|

|

|

Рис. 5(а). Делитель пучка в двухканальном датчике |

Рис. 5(б). Делитель пучка в четырёхканальном датчике |

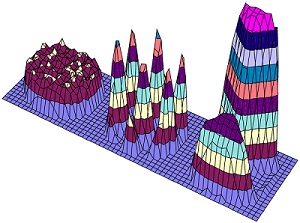

На рисунке 6 показано пространственное распределение чувствительности отдельного канала датчика с разными типами делителей пучка. Измерения проводились путём сканирования апертуры 2,5 мм лазерным пятном диаметром 100 мкм. Слева на рисунке показано распределение чувствительности при использовании делителя пучка в виде структуры из пирамид размером 10x10 и кассеты с фильтрами с углом наклона сторон 30°. В центре показано распределение чувствительности при использовании делителя пучка в виде структуры из пирамид размером 4x4 и кассеты с фильтрами с углом наклона сторон 30°. Справа показано распределение чувствительности при использовании делителя пучка в виде одной четырёхугольной пирамиды и кассеты с фильтрами с углом наклона сторон 15°. Делитель пучка в виде структуры из микропирамид размером 4x4 не обеспечивает требуемой однородности чувствительности, тогда как при использовании структуры из микропирамид размером 10x10 происходит надлежащее образование отдельных пучков излучения, что в свою очередь обеспечивает достаточную однородность чувствительности. По рисунку справа можно сделать заключение о полной непригодности конструкции с одной пирамидой и кассетой, в которой на фильтр дополнительно попадает часть отражённого излучения с противоположного фильтра. При таком распространении лучей возникают паразитные сигналы.

Рис. 6. Пространственное распределение относительной чувствительности отдельного канала датчика с разными типами делителей пучка и кассет с фильтрами (слева: делитель пучка в виде структуры из микропирамид размером 10x10 и кассета с углом наклона сторон 30°; в центре: делитель пучка в виде структуры из микропирамид размером 4x4 и кассета с углом наклона сторон 30°; справа: делитель пучка в виде отдельной пирамиды и кассета с углом наклона сторон 15°).

Датчик с перестраиваемым фильтром Фабри-Перо

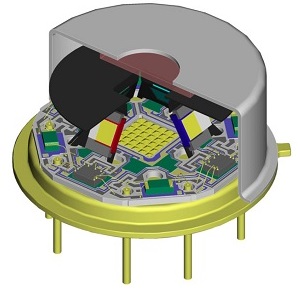

Принцип действия пироэлектрического датчика с перестраиваемым фильтром схематически показан на рисунке 7. Перестраиваемый фильтр представляет собой микроэлектромеханическую систему (МЭМС, MEMS) с резонатором Фабри-Перо. Держатели зеркал резонатора имеют сравнительно большую толщину; один держатель неподвижен, а второй подвешен на пружинах и может перемещаться по вертикали. Пластины с вытравленными элементами МЭМС и специальным покрытием соединяются непосредственно друг с другом или разделяются слоем фоторезиста SU-8. Такая конструкция имеет среднюю сложность изготовления. Регулирование воздушного зазора между зеркалами резонатора осуществляется электростатическим полем: управляющее напряжение подаётся между верхним зеркалом и электродом на нижнем держателе.

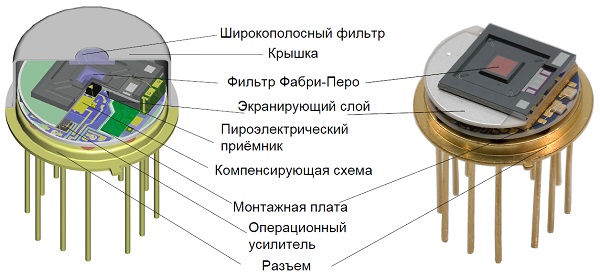

Перестраиваемый фильтр установлен над пироэлектрическим приёмником, обладающим плоской характеристикой спектральной чувствительности (см. рис. 8). Приёмник и перестраиваемый фильтр заключены в корпус TO-8 с широкополосным оптическим фильтром. Широкополосный оптический фильтр пропускает только излучение с длинами волн, лежащими в диапазоне перестройки фильтра Фабри-Перо, и блокирует более высокие порядки интерференции и длинноволновое излучение.

Рис. 8. Схематическое изображение (слева) и фотография образца (справа) пироэлектрического датчика с перестраиваемым фильтром

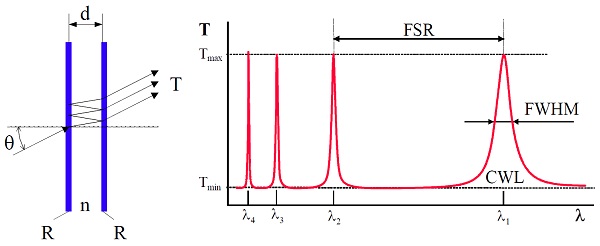

Ключевым элементом перестраиваемого фильтра инфракрасного излучения является стандартный интерферометр Фабри-Перо, выполненный по технологии MEMS (МЭМС, микроэлектромеханические системы). Он представляет собой оптический резонатор, состоящий из двух параллельных зеркал, расположенных на расстоянии d друг от друга. Среда между зеркалами имеет показатель преломления n. Изменяя расстояние между зеркалами, можно регулировать положение полосы пропускания фильтра. На рисунке 9 схематически показан принцип действия резонатора и изображена зависимость пропускания интерферометра от длины волны λ.

Рис. 9. Схематическое изображение и спектр пропускания интерферометра Фабри-Перо, FSR: Free Spectral Range (область свободной дисперсии); FWHM: Full Width at Half Measure (полная ширина на уровне половинной амплитуды); CWL: Centre Wavelength (центральная длина волны)

Для перестройки фильтра между 5 мкм и 3 мкм требуется порядок интерференции m = 1 и изменение расстояния между зеркалами резонатора d приблизительно с 2500 нм до 1500 нм. Для полос пропускания 100…50 нм требуется точность (отношение FSR к FWHM) от 40 до 80 или отражательная способность зеркал от 92 до 96% соответственно.

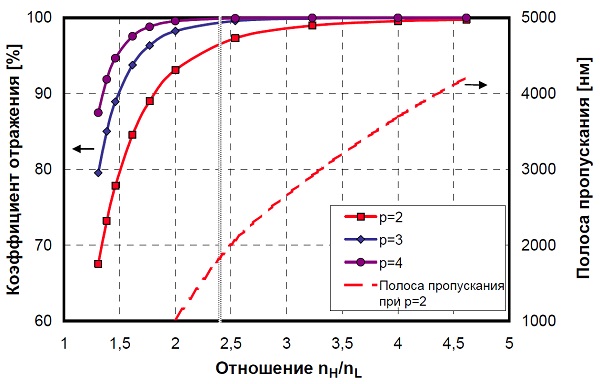

Для создания широкополосных отражателей обычно используют распределённые брэгговские отражатели (РБО) [3]. Брэгговские отражатели получают чередованием слоёв из материалов с низким (L) и высоким (H) показателем преломления. Оптическая толщина каждого слоя равна четверти длины волны (QWOT, Quarter-Wave Optical Thickness). Таким образом формируются периоды чередования LH (период РБО). Для того чтобы создать широкую зону с большим коэффициентом отражения в диапазоне длин волн от 3 до 5 мкм даже с малым периодом РБО, необходимо использовать тонкие плёнки с максимально возможным отношением показателей преломления nH/nL. На рисунке 10 представлена зависимость коэффициента отражения брэгговских отражателей с разным числом периодов чередования от отношения показателей преломления nH/nL для опорной длины волны 3,5 мкм. Кроме того для отражателя с периодом 2 показана зависимость ширины полосы пропускания (при коэффициенте отражения 90%) от отношения показателей преломления nH/nL.

Рис. 10. Коэффициент отражения брэгговских отражателей с разным числом периодов чередования при опорной длине волны 3,5 мкм и зависимость ширины полосы пропускания от отношения показателей преломления.

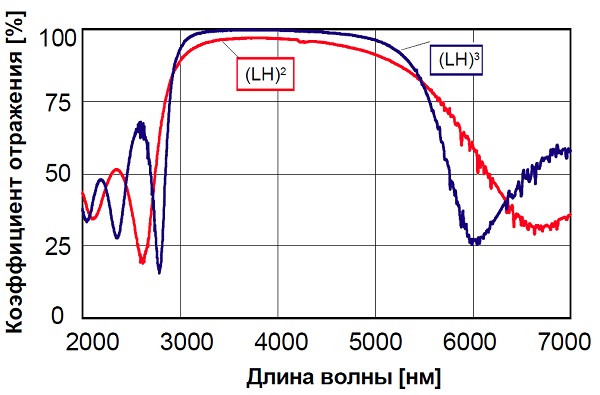

Для изготовления отражателей в качестве материала с низким показателем преломления был использован диоксид кремния с показателем преломления 1.38 при длине волны 4 мкм, а в качестве материала с высоким показателем преломления был использован поликристаллический кремний с показателем преломления 3.33 при длине волны 4 мкм. Для получения слоёв был использован метод химического осаждения из газовой фазы (ХОГФ, CVD, Chemical Vapor Deposition). Большая величина отношения показателей преломления nH/nL, равная 2.41, позволила уже из двух пар слоёв |LH|2 получить широкую зону с большим коэффициентом отражения для диапазона длин волн 3…5 мкм. Средний и максимальный коэффициенты отражения составили 95% и 96% соответственно [4].

Рис. 11. Коэффициент отражения кремниевых подложек с двумя и тремя парами слоёв

При увеличении периода РБО до 3 средний и максимальный коэффициенты отражения увеличиваются до 98% и 99% соответственно, а характеристика зоны с высоким коэффициентом отражения принимает более прямоугольную форму (см. рис. 11). Однако при этом в структуре из трёх пар слоёв увеличивается шероховатость поверхности плёнок, из-за чего заметно снижается производительность [5]. В связи с этим в качестве брэгговского отражателя была выбрана структура с двумя парами слоёв |LH|2, а спектральный диапазон 3…5 мкм был разделён на два поддиапазона: 3,0...4,3 мкм и 3,7...5,0 мкм.

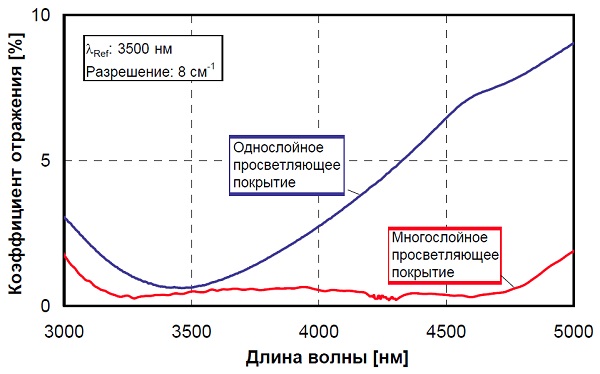

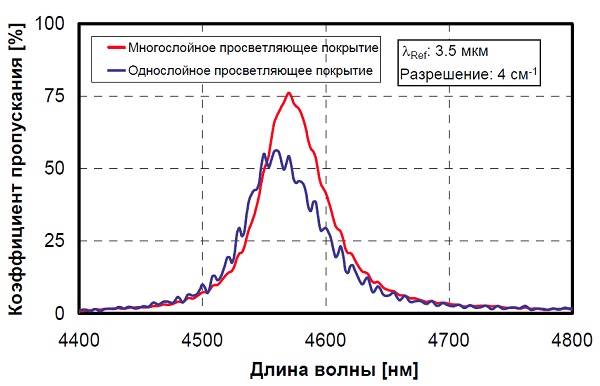

На обратную сторону пластины было нанесено просветляющее покрытие для уменьшения потерь на отражение и пульсаций в области с высоким коэффициентом отражения, вызванных многократными отражениями в кремниевой подложке. Как можно видеть на рисунке 12(а), просветляющее покрытие с одним четвертьволновым слоем даёт минимальный коэффициент отражения только при опорной длине волны. Многослойная структура, наоборот, увеличивает коэффициент пропускания в более широком диапазоне длин волн. В этой конструкции используется только четвертьволновый слой диоксида кремния в качестве первого слоя и тонкие плёнки диоксида кремния и поликристаллического кремния, в которых выполняется условие nd << λ для обеспечения среднего значения коэффициента отражения [6].

Рис. 12(а). Коэффициент отражения однослойного и многослойного просветляющего покрытия

Рис. 12(б). Коэффициент пропускания фильтров Фабри-Перо с одним слоем Si3N4 и с многослойным просветляющим покрытием

Трёхслойное просветляющее покрытие на основе плёнок высокой чистоты имеет средний коэффициент отражения 0,6% во всём спектральном диапазоне 3…5 мкм. Минимальный коэффициент отражения составляет 0.3%. На рисунке 12(б) также можно видеть, что вне области опорной длины волны многослойное просветляющее покрытие уменьшает амплитуду пульсаций и увеличивает коэффициент пропускания намного лучше, чем однослойное просветляющее покрытие.

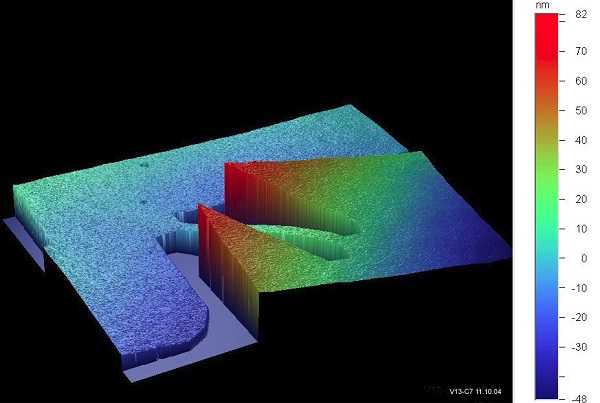

Для достижения оптимальных условий интерференции фильтр Фабри-Перо изготовлен с применением технологии объёмной микрообработки. Держатели обоих зеркал (неподвижного и подвижного) изготовлены из кремниевых пластин толщиной 300 мкм с высоким удельным сопротивлением. Неподвижный отражатель находится в центре и окружён управляющими электродами. Подвижный отражатель удерживается диагонально направленными пружинами, расположенными в углах внешней рамки. Было изготовлено несколько различных подвижных отражателей на пружинах для определения оптимальной конструкции с точки зрения максимального диапазона перестройки фильтра, минимального влияния силы тяжести на центральную длину волны и ширину полосы пропускания, минимального отклонения отражателей от параллельности под действием механических напряжений, а также невысокой сложности изготовления [7]. Конструкция с параллельными пружинами обеспечивает почти идеальное перемещение в вертикальном направлении. Но это только при отсутствии механических напряжений и деформаций в плоскости пластины. Напряжения в продольном направлении не компенсируются пружинами. Они приводят к деформации пружины в вертикальном направлении, как показано на рисунке 13.

Рис. 13. Результаты измерения плоскостности в фильтре с параллельными пружинами (для измерений использовался оптический профилометр WYKO NT1100)

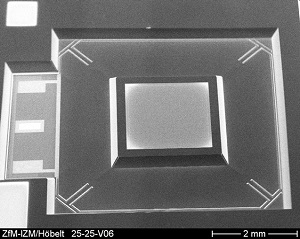

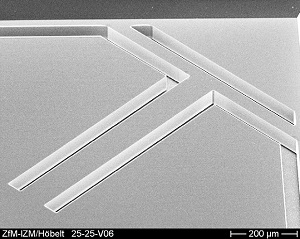

Одним из вариантов решения данной проблемы является использование пружин с компенсаторами механических напряжений, как показано на рисунках 14(а) и 14(б). T-образные компенсаторы способствуют уменьшению механических напряжений в продольном направлении, поскольку могут изгибаться в поперечном направлении. Преимуществами такой конструкции являются простота и надёжность технологии, большая свобода выбора параметров конструкции и высокая точность изготовления пружин. Технология сухого травления позволяет изготавливать миниатюрные пружины с очень малой шириной прорезей. Следовательно, пружины будут занимать очень мало места даже в фильтрах со сложной конфигурацией, и для электростатического управления может быть использована большая площадь пластины. В сочетании с жидкостным травлением для регулирования толщины пружины можно с высокой точностью изготавливать конструкции требуемой массы.

|

|

|

Рис. 14(а). РЭМ-изображение подвижного держателя, изготовленного из одной пластины с использованием технологии сухого травления. |

Рис. 14(б). РЭМ-изображение пружин с компенсатором механических напряжений, изготовленных с использованием технологии сухого травления. |

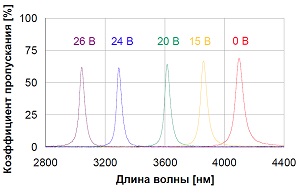

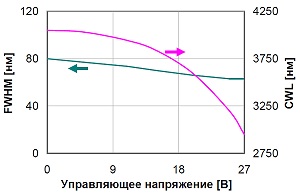

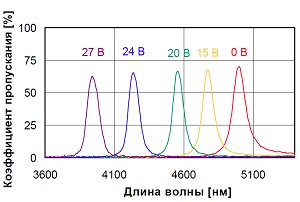

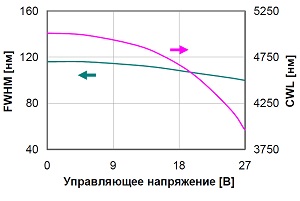

Результаты измерения коэффициентов пропускания фильтров с коротким и длинным резонатором, представленные на рисунках 15 и 16, подтверждают, что при использовании такой конструкции фильтра достигается высокий коэффициент пропускания и узкая полоса пропускания. Значения FWHM для фильтров с длинным и коротким резонатором составили, соответственно, 100±20 нм и 80±20 нм. Зависимость центральной длины волны от напряжения имеет вид стандартного графика функции квадратного корня. Уменьшение коэффициента пропускания во время перестройки фильтра происходит из-за отклонения подвижного отражателя от горизонтального положения, которое можно объяснить разной жёсткостью пружин и неоднородностью электрического поля. Использование в конструкции фильтра пружин с компенсирующими элементами позволило добиться диапазона перестройки около 1300 нм при максимальном управляющем напряжении 27 В.

|

|

|

Рис. 15(а). Спектральный коэффициент пропускания фильтра Фабри-Перо с коротким резонатором |

Рис. 15(б). Ширина полосы пропускания и центральная длина волны фильтра Фабри-Перо с коротким резонатором |

|

|

|

Рис. 16(а). Спектральный коэффициент пропускания фильтра Фабри-Перо с длинным резонатором и компенсирующими пружинами малой жёсткости. |

Рис. 16(б). Ширина полосы пропускания и центральная длина волны фильтра Фабри-Перо с длинным резонатором |

Сравнение пироэлектрических датчиков с несколькими фильтрами (многоканальных) и с перестраиваемым фильтром Фабри-Перо

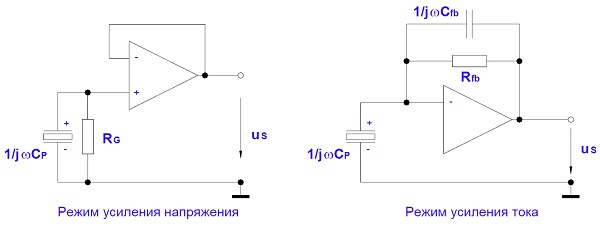

Датчики обоих типов могут работать в схемах (режимах) с усилением тока, так и напряжения. Соответствующие схемы представлены на рисунке 17. При идентичных основных условиях удельная обнаружительная способность D* пироэлектрических датчиков в обоих режимах одинакова. Тем не менее, режим с усилением тока имеет некоторые преимущества, поэтому для пироэлектрических датчиков с перестраиваемым фильтром данный режим является предпочтительным. Благодаря значительно более короткой электрической постоянной времени по сравнению с тепловой постоянной времени отклик имеет на несколько порядков большую амплитуду. АЧХ достаточно плоская вплоть до частоты среза, которая может лежать в диапазоне от 10 до 1000 Гц [8].

Рис. 17. Эквивалентные схемы пироэлектрических датчиков с усилением напряжения и тока

В многоканальных пироэлектрических датчиках поток излучения, проходящий через апертурную диафрагму, разделяется на две или четыре части. Однако процессы разделения пучка излучения и спектральной фильтрации происходят одновременно. В датчиках с перестраиваемым фильтром спектральная фильтрация происходит последовательно, так как анализу подвергается весь поток излучения, проходящий через апертурную диафрагму. Узкополосные фильтры в многоканальных датчиках также основаны на конструкции фильтра Фабри-Перо. В них также используется резонатор с отражателями на основе четвертьволновых (QWOT) диэлектрических слоёв. В отличие от перестраиваемого фильтра Фабри-Перо, узкополосные фильтры могут содержать несколько связанных резонаторов. Таким образом получается более прямоугольная характеристика пропускания, что в свою очередь обеспечивает лучшее согласование со спектрами поглощения отдельных газов.

Многоканальные пироэлектрические датчики лучше подходят для анализа смесей из нескольких известных газов. Типичными примерами успешного применения таких датчиков являются мониторы анестетических газов и аппараты для исследования функции лёгких. Датчики с перестраиваемым фильтром обеспечивают более высокий уровень эксплуатационной гибкости газоанализатора и позволяют проводить анализ сложных газовых смесей со смежными или перекрывающимися спектрами поглощения. При испытаниях датчиков были успешно измерены концентрации отдельных газов, таких как пары этанола и углекислого газа, и проведен анализ газовой смеси, содержащей метан, пропан и анестезирующие газы. Далее приведена сводная таблица сравнения многоканальных и перестраиваемых датчиков.

Таблица 1 - Сравнение многоканальных и перестраиваемых датчиков

|

Характеристика |

Многоканальный датчик |

Перестраиваемый датчик |

|

Основной элемент |

Делитель пучка |

Перестраиваемый фильтр Фабри-Перо |

|

Фильтрация |

Одновременная |

Последовательная |

|

Часть потока излучения на канал |

25 или 50 % |

100 % |

|

Фильтр |

Однорезонаторный или многорезонаторный |

Однорезонаторный с регулируемым воздушный зазором |

|

Спектральный диапазон |

3…25 мкм |

4.3…3.0 / 5.0…3.7 мкм |

|

Режим с усилением тока |

Да |

Да |

|

Режим с усилением напряжения |

Да |

Да |

|

Температурная компенсация |

Нет |

Да |

Литература:

1. MolExplorer 3.6, Copyright 2006 PASTECH GmbH

2. J. Staab, Industrielle Gasanalyse, Oldenbourg, München und Wien, 1994.

3. H.A. Macleod, Thin-Film optical filters, IoP, Bristol and Philadelphia, 2001.

4. S. Kurth, K. Hiller, N. Neumann, M. Heinze, W. Dötzel, T. Geßner, “A tunable Fabry-Perot-Interferometer for 3–5 µm wavelength with bulk micromachined reflector carrier”, Proc. SPIE Vol. 4983, 215-226 (2003).

5. N. Neumann, K. Hiller and S. Kurth, „Micromachined Mid-Infrared Tunable Fabry-Perot Filter”, Proc. 13th Int. Conf. on Solid-State Sensors, Actuators and Microsystems, 1010-1013 (2005) Seoul, Korea, June 5-9, (2005).

6. W.H. Stockwell, “Coating design using very thin high- and low-index layers”, Appl. Optics 24(4), 457-460 (1985).

7. N. Neumann, M. Ebermann, K. Hiller , S. Kurth, „Tunable infrared detector with integrated micromachined Fabry- Perot filter”, Proc. SPIE Vol. 6466, 646606 1-12; (2007)

8. N. Neumann, H.-J. Stegbauer, H. Sänze, M. Gürtner, F. Schneider, „Application of fast response dual-colour pyroelectric detectors with integrated op amp in a low power NDIR gas monitor“, Proc. 8th Int. Conf. for Infrared Sensors and systems, IRS2, 183-188 (2004), Nuremberg, Germany, 25-27 May, 2004.