Оптимизируйте производство печатной электроники с помощью лазерного спекания

Производство печатной электроники представляет собой новаторский подход к производству электронных устройств. Переход от сложных технологий, таких как травление или литография, к процессу печати значительно упрощает производство, предлагая экономичный, универсальный и простой способ изготовления электронных компонентов на различных подложках. В результате печатная электроника используется в широком спектре устройств, включая гибкие дисплеи, тонкопленочные транзисторы, датчики и фотоэлектрические элементы.

Производственное оборудование для печатной электроники, которое уже используется в различных отраслях промышленности, все еще нуждается в усовершенствовании для повышения эффективности производства. Одним из важных аспектов такой оптимизации, особенно при использовании чернил из металлических наночастиц, является процесс спекания. Стадия спекания включает сплавление наночастиц металла с чернилами, обеспечивающее требуемое низкое удельное сопротивление готовых схем. Для решения этой задачи используются нагревательные печи, БИК-излучатели и широкополосные лампы-вспышки, но они страдают недостатками, которые ограничивают скорость или эффективность производства.

В этой статье мы представляем пять аспектов печатного оборудования, которые можно улучшить, перейдя на лазерное спекание.

Таблица 1 – Сравнение различных методов спекания

|

Параметр |

Значение |

|||

|

Принцип воздействия |

Печь |

Лампа |

Лазер |

|

|

Тепловое воздействие на подложку |

Высокий |

Средний |

Низкий |

Возможен селективный нагрев (линейный луч или круговой луч) > можно использовать различные материалы подложки |

|

Время спекания |

Высокий |

Средний |

Низкий |

Спекание большой площади с высокой скоростью (при использовании линейно-лучевой оптики и нескольких лазеров) |

|

Занимаемая площадь оборудования |

Высокий |

Средний |

Низкий |

Компактность и высокая эффективность > занимаемая площадь меньше, чем при использовании обычных методов |

|

Потребляемая мощность |

Высокий |

Средний |

Низкий |

Высокая эффективность, локальный нагрев, низкая мощность в режиме ожидания |

|

Цена оборудования |

Высокий |

Средний |

Низкий |

Цена оборудования зависит от требуемой плотности мощности лазера, но эксплуатационные расходы ниже, чем при использовании традиционных методов. |

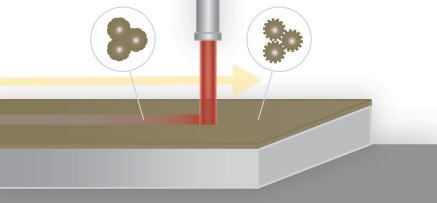

Рисунок 1 – Система лазерного спекания

1. Уменьшение занимаемой площади печатной системы

Печи для спекания печатной электроники могут быть большими, особенно для серийного производства. Поскольку процесс спекания в печи занимает от нескольких до десятков минут, он обычно не соответствует производительности предыдущего процесса печати. Для поддержания высокой производительности требуется больше печей или более длинный конвейер, что приводит к большой занимаемой площади машины.

Лазерное спекание предлагает решение для разработки более компактных машин. Поскольку процесс спекания с использованием NIR-лазера занимает всего миллисекунды, его можно выполнять на конвейере непосредственно после печати, что делает возможным переход от рулона к рулону. Для машин с ограниченным пространством лазерное спекание обеспечивает еще большую гибкость. Поскольку лазерный луч соединен с волокном, его можно гибко направлять на большие расстояния, что позволяет отделить световой поток от лазерного источника и его электроники. Это сводит к минимуму пространство, необходимое для светоотдачи, позволяя использовать агломерационные машины меньшего размера для ограниченных производственных площадей.

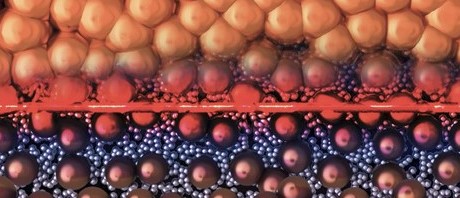

Рисунок 2 – Нагрев металлических нано- и микрочастиц до такой степени, что они сплавляются, не расплавляясь полностью

2. Увеличение скорости производства

Переход от процесса спекания в печи к лазерному спеканию сокращает требования к площади и помогает увеличить скорость производства. В то время как процесс спекания в печи с горячим воздухом занимает от нескольких до десятков минут, лазерный луч NIR спекает металлические чернила за миллисекунды. Это обеспечивает высокую скорость печати и гарантирует, что этап спекания больше не является узким местом в производстве. Лазерное спекание значительно повышает скорость производства благодаря легко масштабируемой мощности лазера, которая обеспечивает точную фокусировку с помощью линейной оптики. В зависимости от чернил и основы лазерная технология обеспечивает скорость от рулона к рулону до нескольких сотен миллиметров в секунду, что существенно увеличивает производительность.

Рисунок 3 – Примеры лазерного спекания токопроводящих чернил от Hamamatsu

3. Оптимизация энергоэффективности

Энергоэффективность в настоящее время является одним из важнейших аспектов любого производственного процесса. Минимизация энергопотребления необходима для достижения целей устойчивого развития и снижения производственных затрат в условиях роста цен на энергоносители.

Производство печатной электроники включает в себя множество энергоемких процессов. Одним из примеров является стадия спекания, которая требует интенсивного нагрева для достижения желаемой проводимости чернил, часто превышающей 100 ° C, в зависимости от наночастиц. Это энергоемкий процесс со значительными производственными затратами. Большие печи, обычно используемые для этого процесса, должны нагревать как деталь, так и воздух внутри печи до заданной температуры, потребляя значительное количество энергии, часто 60 кВт и более. Альтернативные технологии спекания, такие как фотонное спекание, также требуют значительной мощности. Например, для ламп-вспышек, используемых в процессе раскатки, требуется не менее 5 кВт электроэнергии.

Лазерное спекание предлагает более энергоэффективное решение благодаря высокой эффективности преобразования электрической энергии в световую превосходному коэффициенту преобразования. Типичные лазерные источники для лазерного спекания, такие как Hamamatsu SPOLD® [1,2], потребляют около 1 кВт, при этом обеспечивая быстрое производство от валка к валку. Такая повышенная эффективность может значительно снизить производственные затраты в течение срока службы производственной машины.

Таблица 2 – Сравнение различных температур спекания для различных красок с наночастицами на стеклянных подложках

|

Чернила из наночастиц |

Температура спекания (°C) |

Удельное сопротивление (мкОм-см) |

|

Серебро |

200 |

4 |

|

Медь |

200 |

18 |

|

Золото |

240 |

714 |

|

Алюминий |

600 (начиная с 25°C и заканчивая 10°C/мин) |

41.2 |

|

Никель |

230 |

460 |

|

ITO |

400 |

100 |

4. Обеспечение возможности использования термочувствительных материалов

Одним из существенных преимуществ печатной электроники является универсальность подложек, позволяющая интегрировать электронику в различные материалы, такие как упаковка или одежда. Однако высокая температура спекания, обычно около 200 ° C для таких материалов, как наночастицы серебра, ограничивает возможности использования подложек. Например, пластмассы, такие как полиэтилен (PE), начинают размягчаться при температуре выше 70 °C, что делает непрактичным их спекание в печах, работающих при температуре 200 °C или выше.

Решением является лазерное спекание. Поскольку чернила и подложки обладают разными поглощающими свойствами, можно выбрать длину волны, при которой свет поглощается только чернилами, а подложка остается прозрачной. В результате до требуемой температуры спекания нагревается только краска, в то время как подложка остается незатронутой.

Это позволяет использовать термочувствительные материалы, такие как пластиковая пленка, что выгодно для упаковочной промышленности.

Однако отвод тепла от чернил на подложку все равно может привести к косвенному нагреву и ее повреждению. Поэтому важно адаптировать нагревательную подсветку к свойствам материалов. Лазерное спекание имеет много преимуществ перед фотонным спеканием с использованием ламп-вспышек, поскольку в зависимости от области применения можно выбрать оптимальную длину волны. Например, лазеры Hamamatsu доступны с длиной волны 940 нм (опционально 808 нм), что сводит к минимуму нагрев подложки по сравнению с более широким спектром вольфрамовых ламп.

Лазер также обеспечивает более точное регулирование мощности по сравнению с лампами-вспышками, позволяя производить точную регулировку при температуре ниже температуры плавления подложки. Такой точный контроль дополнительно снижает вероятность повреждения подложки, что крайне важно при печати на высокочувствительных к температуре материалах, таких как ПЭТ.

5. Снижение затрат на чернила

Помимо гибкости подложек, одним из существенных преимуществ печатной электроники является низкая стоимость производства. Лазерное спекание может еще больше снизить затраты за счет перехода на менее дорогие чернила. Благодаря растворенным в чернилах наночастицам серебра они становятся довольно дорогим расходным материалом. Действительно, более дешевые альтернативы, такие как медь или алюминий, обеспечивают аналогичные значения электропроводности, но требуют других параметров спекания для достижения оптимальных результатов электропроводности, прочности и адгезии.

Для такой оптимизации полезна гибкость лазерного спекания. Hamamatsu сотрудничает с несколькими производителями чернил по всему миру, оказывая поддержку производителям при выборе материалов для чернил. Вместе они тестируют несколько рецептур микро- и нано-чернил, чтобы найти оптимальные параметры спекания, что дает заказчикам преимущество при переходе на более дешевые чернила.

Лазерное спекание повышает производительность

Переход на лазерное спекание может существенно повлиять на производительность производства печатной электроники. Лазер придает необходимую гибкость вашему процессу и позволяет оптимизировать важные параметры, такие как удельное сопротивление, плотность и адгезия, путем выбора оптимального типа чернил, мощности лазера или скорости конвейерной ленты. Прикладные испытания необходимы для максимального увеличения производительности. Hamamatsu Photonics предоставляет заказчикам специальных инженеров-прикладников, которые проводят испытания при спекании для определения оптимального набора параметров. Это упрощает переход на новую технологию лазерного спекания и гарантирует заказчикам получение максимальной отдачи от производства печатной электроники.